رقائق النحاس، هذه الصفائح الرقيقة للغاية التي تبدو بسيطة، تخضع لعملية تصنيع دقيقة ومعقدة للغاية. تشمل هذه العملية بشكل أساسي استخلاص النحاس وتكريره، وتصنيع رقائق النحاس، وخطوات المعالجة اللاحقة.

تتمثل الخطوة الأولى في استخلاص النحاس وتكريره. ووفقًا لبيانات هيئة المسح الجيولوجي الأمريكية، بلغ الإنتاج العالمي لخام النحاس 20 مليون طن في عام 2021 (USGS، 2021). بعد استخلاص خام النحاس، ومن خلال خطوات مثل التكسير والطحن والتعويم، يُمكن الحصول على مُركّز نحاس بنسبة 30% تقريبًا. ثم يخضع هذا المُركّز لعملية تكرير تشمل الصهر والتكرير باستخدام المُحوّل والتحليل الكهربائي، لينتج في النهاية نحاسًا إلكتروليتيًا بنقاوة تصل إلى 99.99%.

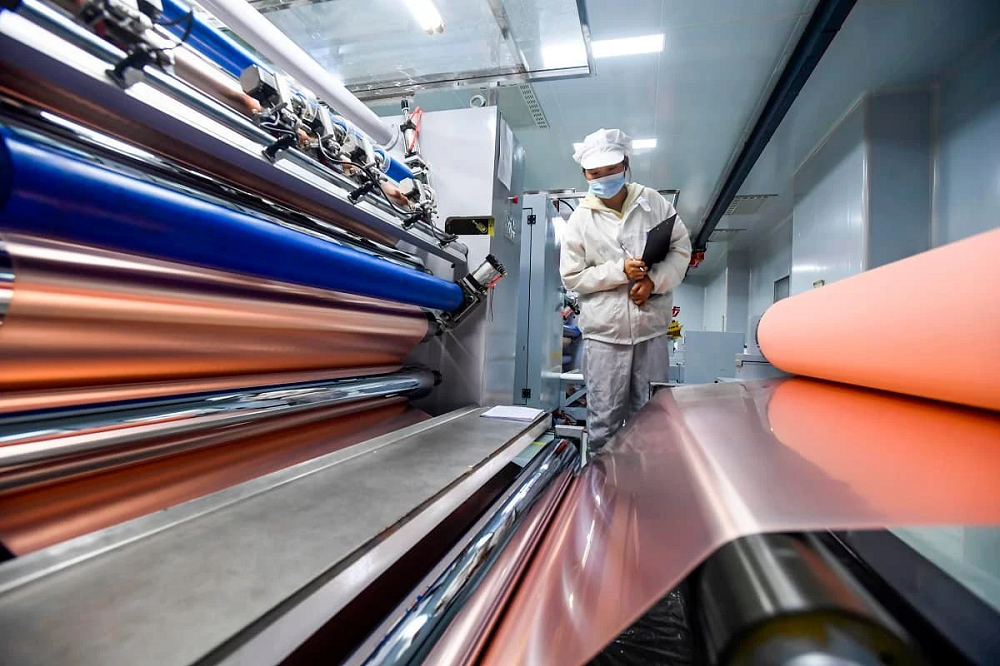

ثم تأتي عملية تصنيع رقائق النحاس، والتي يمكن تقسيمها إلى نوعين حسب طريقة التصنيع: رقائق النحاس الإلكتروليتية ورقائق النحاس المدرفلة.

تُصنع رقائق النحاس الإلكتروليتية من خلال عملية التحليل الكهربائي. في الخلية الإلكتروليتية، يذوب قطب النحاس الموجب تدريجيًا بفعل المحلول الإلكتروليتي، وتتحرك أيونات النحاس، مدفوعةً بالتيار الكهربائي، نحو المهبط لتشكل رواسب نحاسية على سطحه. يتراوح سمك رقائق النحاس الإلكتروليتية عادةً بين 5 و200 ميكرومتر، ويمكن التحكم به بدقة وفقًا لمتطلبات تقنية لوحات الدوائر المطبوعة (PCB) (يو، 1988).

أما رقائق النحاس المدرفلة، فتُصنع ميكانيكياً. تبدأ العملية بصفيحة نحاسية بسمك عدة ملليمترات، ثم تُرقق تدريجياً بالدرفلة، لتُنتج في النهاية رقائق نحاسية بسمك يصل إلى مستوى الميكرومتر (كومبس الابن، 2007). يتميز هذا النوع من رقائق النحاس بسطح أكثر نعومة من رقائق النحاس الإلكتروليتية، إلا أن عملية تصنيعه تستهلك طاقة أكبر.

بعد تصنيع رقائق النحاس، عادةً ما تخضع لعمليات معالجة لاحقة، تشمل التلدين ومعالجة السطح، لتحسين أدائها. فعلى سبيل المثال، يُحسّن التلدين من ليونة رقائق النحاس ومتانتها، بينما تُحسّن معالجة السطح (مثل الأكسدة أو الطلاء) من مقاومتها للتآكل والتصاقها.

باختصار، على الرغم من تعقيد عملية إنتاج وتصنيع رقائق النحاس، إلا أن المنتج النهائي له تأثير بالغ على حياتنا المعاصرة. وهذا دليل على التقدم التكنولوجي، الذي يحوّل الموارد الطبيعية إلى منتجات عالية التقنية من خلال تقنيات تصنيع دقيقة.

مع ذلك، تنطوي عملية تصنيع رقائق النحاس على بعض التحديات، بما في ذلك استهلاك الطاقة والأثر البيئي، وغيرها. فبحسب أحد التقارير، يتطلب إنتاج طن واحد من النحاس حوالي 220 جيجا جول من الطاقة، وينتج عنه 2.2 طن من انبعاثات ثاني أكسيد الكربون (نورثي وآخرون، 2014). لذا، نحن بحاجة إلى إيجاد طرق أكثر كفاءة وصديقة للبيئة لإنتاج رقائق النحاس.

أحد الحلول الممكنة هو استخدام النحاس المُعاد تدويره لإنتاج رقائق النحاس. تشير التقارير إلى أن استهلاك الطاقة في إنتاج النحاس المُعاد تدويره لا يتجاوز 20% من استهلاك الطاقة في إنتاج النحاس الخام، مما يقلل من استغلال موارد خام النحاس (برنامج الأمم المتحدة للبيئة، 2011). إضافةً إلى ذلك، ومع تطور التكنولوجيا، يُمكننا تطوير تقنيات تصنيع رقائق النحاس الأكثر كفاءةً وتوفيرًا للطاقة، مما يُقلل من أثرها البيئي.

ختاماً، يُعدّ إنتاج وتصنيع رقائق النحاس مجالاً تقنياً زاخراً بالتحديات والفرص. ورغم ما أحرزناه من تقدم ملحوظ، لا يزال أمامنا الكثير لنفعله لضمان تلبية رقائق النحاس لاحتياجاتنا اليومية مع الحفاظ على بيئتنا.

تاريخ النشر: 8 يوليو 2023