بفضل جاذبيته الكبيرة في مجموعة واسعة من المنتجات الصناعية، يُنظر إلى النحاس على أنه مادة متعددة الاستخدامات للغاية.

يتم إنتاج رقائق النحاس من خلال عمليات تصنيع محددة للغاية داخل مصنع الرقائق، والتي تشمل الدرفلة على الساخن والبارد.

إلى جانب الألومنيوم، يُستخدم النحاس على نطاق واسع في المنتجات الصناعية كمادة متعددة الاستخدامات بين المعادن غير الحديدية. وقد ازداد الطلب على رقائق النحاس بشكل ملحوظ في السنوات الأخيرة، لا سيما في المنتجات الإلكترونية كالهواتف المحمولة والكاميرات الرقمية وأجهزة تكنولوجيا المعلومات.

تصنيع الرقائق المعدنية

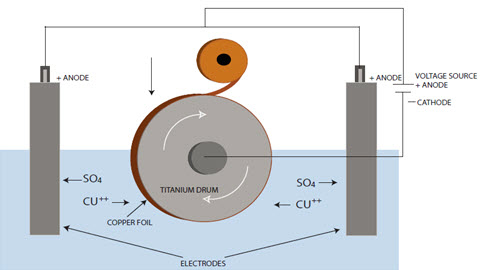

تُصنع رقائق النحاس الرقيقة إما بالترسيب الكهربائي أو بالدرفلة. في الترسيب الكهربائي، يُذاب النحاس عالي الجودة في حمض لتحضير محلول إلكتروليتي. يُضخ هذا المحلول في أسطوانات دوارة مغمورة جزئيًا ومشحونة كهربائيًا. على هذه الأسطوانات، تترسب طبقة رقيقة من النحاس كهربائيًا. تُعرف هذه العملية أيضًا بالطلاء.

في عملية تصنيع النحاس بالترسيب الكهربائي، تُرسّب رقائق النحاس على أسطوانة دوارة من التيتانيوم من محلول نحاسي موصول بمصدر جهد مستمر. يُثبّت المهبط على الأسطوانة، بينما يُغمر المصعد في محلول النحاس الإلكتروليتي. عند تطبيق مجال كهربائي، يترسب النحاس على الأسطوانة أثناء دورانها بسرعة بطيئة جدًا. يكون سطح النحاس على جانب الأسطوانة أملسًا، بينما يكون الجانب الآخر خشنًا. كلما انخفضت سرعة الأسطوانة، زاد سمك طبقة النحاس، والعكس صحيح. ينجذب النحاس ويتراكم على سطح المهبط في أسطوانة التيتانيوم. يخضع كل من جانب الأسطوانة وجانب النحاس الأملس لدورات معالجة مختلفة ليصبح النحاس مناسبًا لتصنيع لوحات الدوائر المطبوعة. تُحسّن هذه المعالجات الالتصاق بين النحاس والطبقة العازلة أثناء عملية الترقق بالنحاس. ومن مزايا هذه المعالجات أيضًا أنها تعمل كعوامل مضادة للتآكل عن طريق إبطاء أكسدة النحاس.

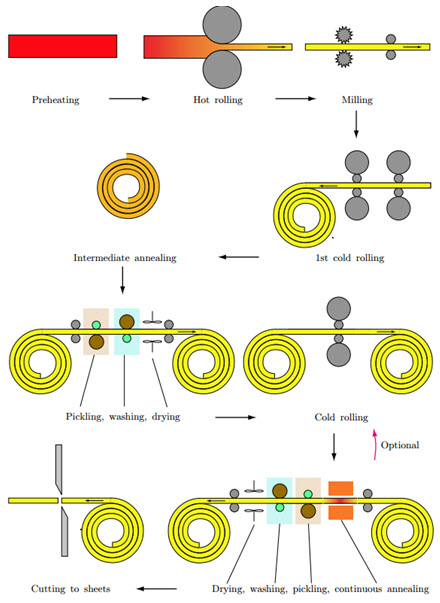

الشكل 1:عملية تصنيع النحاس المترسب كهربائياً: يوضح الشكل 2 عمليات تصنيع منتجات النحاس المدرفلة. وتنقسم معدات الدرفلة تقريباً إلى ثلاثة أنواع: مطاحن الدرفلة على الساخن، ومطاحن الدرفلة على البارد، ومطاحن الرقائق.

تُشكّل لفائف من رقائق رقيقة، ثم تخضع لمعالجة كيميائية وميكانيكية لاحقة حتى تصل إلى شكلها النهائي. يوضح الشكل 2 مخططًا لعملية دلفنة رقائق النحاس. تُسخّن كتلة من النحاس المصبوب (بأبعاد تقريبية: 5 م × 1 م × 130 مم) إلى 750 درجة مئوية. بعد ذلك، تُدلفن على الساخن بشكل عكسي على عدة مراحل حتى تصل إلى عُشر سُمكها الأصلي. قبل عملية الدلفنة على البارد الأولى، تُزال القشور الناتجة عن المعالجة الحرارية بواسطة عملية طحن. في عملية الدلفنة على البارد، يُخفّض السُمك إلى حوالي 4 مم، وتُشكّل الصفائح على هيئة لفائف. تُضبط العملية بحيث يزداد طول المادة فقط دون تغيير عرضها. ولأن الصفائح لا يمكن تشكيلها أكثر من ذلك في هذه الحالة (إذ تصلّبت المادة بشكل كبير)، فإنها تخضع لمعالجة حرارية وتُسخّن إلى حوالي 550 درجة مئوية.

تاريخ النشر: 13 أغسطس 2021